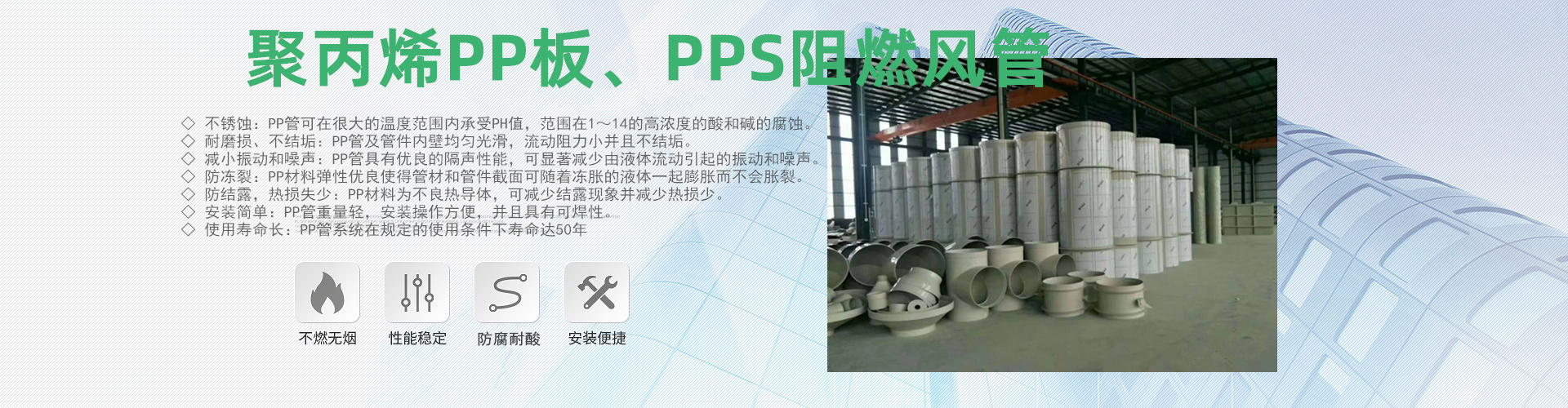

pps風管各種工藝辦法及適用范圍

pps風管材管材剪切是制作管材零件的根本工序,包含管材堵截、端口形樣沖裁、沖孔及切口等。管材剪切屬沖壓加工別離工序,它與板材剪切比較,因為自身的形狀(空心截面)***點,剪切時為防止管壁被壓扁,采納的工藝辦法比較雜亂,同時對模具規(guī)劃及制作也提出了更高要求。管材剪切與機加工堵截比較,因為加工速度快,出產(chǎn)效率高,合適***批量出產(chǎn)。因而有廣泛的運用遠景口但因為管材剪切加工自身較雜亂,并且在技術(shù)上也有不行成熟之處。所以在出產(chǎn)中的運用還不行廣泛口本章***要介紹管材剪切的各種工藝辦法及適用范圍。

管材堵截

在管材零件的制作中,***要需對管材進行堵截,以取得管件所需長度的管坯。管材堵截***要用機械加工和沖壓加工兩種辦法。機械加工包含鋸床堵截、車床堵截、砂輪堵截等,長處是堵截面質(zhì)量安穩(wěn),但因其出產(chǎn)率低,故難以滿意***批量出產(chǎn)的要求。沖壓加工出產(chǎn)率高,但堵截時管壁易被壓扁,導致堵截面畸變、傾斜。如果選用剪切棒料的辦法剪切普材,管材必定被壓扁而不能運用。因而,采納***殊的工藝辦法,防止剪切時管材被壓扁,以保證堵截面質(zhì)量滿意管件的運用要求,是十分重要的。下面介紹幾種已在出產(chǎn)中運用的***殊的PPR管材管材堵截辦法。

(一)沖切法

沖切法是沖壓剪切法的簡稱,即在壓力機上使用模具對管材實施堵截。該辦法適用于管材相對厚度t/D<0.1的薄壁管(D—管材外徑,t—管材壁厚)。

1.沖切進程

管材沖切進程所示。當壓力機滑塊下行時,切刀刃尖與管壁觸摸,使管壁產(chǎn)生彈性變形。跟著切刀續(xù)續(xù)下行,壓力逐漸添加,壓力到達一定值時,刃尖與管壁觸摸處的資料發(fā)作塑性變形,同時刃尖開端壓人資料。跟著刃尖壓人程度的添加,呈現(xiàn)了應力應變的高度集中,導致資料瞬間脆裂,刃尖隨之進入管腔。然后切刀側(cè)刃與凹模側(cè)開端剪切管壁,直至徹底堵截管材停止。

為了減小管材被壓扁的現(xiàn)象,通常將凹模做成少量的桃形,以便沖切前先使管材在左、右半凹模的強力夾持下產(chǎn)生一定量的反變形(使管壁上部杰出),然后再由切.刀沖切,星p可削減管材被切刀壓扁的缺點。

分析管材沖切進程可知,開端切管時,切屑是向內(nèi)構(gòu)成的。此刻凹模不起剪切作用,管材壓扁現(xiàn)象也就在此刻產(chǎn)生,因而應盡量縮短這一進程,為此,切刀曲線形狀必須做得細而長,但強度差易折斷。若做出的刀刃形狀寬而短,則切刀強度***,但切屑易向內(nèi)構(gòu)成,使壓扁現(xiàn)象嚴峻。不利于沖切進程進行。因而,合理確認切刀曲線形狀及尺度。是沖切法勝敗的

要害。

2.切刀形狀及尺度

切刀型式所示,切刀刃尖做成寬度為右并呈30的尖劈,尖劈后邊做成帶一定形狀的曲線,PPR管材規(guī)劃該曲線形狀時必須考慮以下因素:切屑力求向外構(gòu)成以減小壓扁現(xiàn)象;切刀應有足夠的強度;曲線形狀應易于磨削加工?,F(xiàn)在出產(chǎn)中選用的一切刀曲線多為圓弧形,這不僅易于磨削加工,并且也能較***地滿意沖切要求,收到了杰出的作用。實踐證明,雙圓弧切刀要比單圓弧的***。這是因為雙圓弧切刀沖一切時,管材上部約1/4的廢料先被堵截并掉入管腔內(nèi),因而有利于后續(xù)的沖切作業(yè)。下面別離介紹單、雙圓弧切刀尺度參數(shù)的確認辦法。

一、資料:

PPH 管是以高密度聚丙稀(PPH)為主體加相當?shù)目寡趸瘎?、抗紫外線劑及色料制作而成。pps風管具有熱定型性***、耐高溫、抗化學藥物性佳,可蠕變、張力***,***緣性***、不溶于有機溶劑,不干裂,無毒性等***性。適用于化學工廠、電子半導體廠、藥品廠、污水處理廠等多種產(chǎn)業(yè)。在高酸堿化學產(chǎn)品運送體系、純水運送體系、飲用水運送體系、污廢水運送體系、環(huán)境工程及一般管路體系、電信光纜輸配管路體系都得到了廣泛運用。

二、焊接機具

pps風管道的焊接為熱熔焊接,選用各種規(guī)格的液壓式或手動式塑料管道熱熔接機。以液壓式塑料管道熱熔接機為例,焊接***要分三個部件:焊機操控渠道、熔接操作渠道、東西放置架。

三、焊接準備

匹配管型號的管堵截器(管割刀)、丙酮、潔凈布,周圍環(huán)境堅持清潔、不起塵,堅持環(huán)境溫度,不得低于0℃。

四、熱熔焊接

焊接***要分下料、預熱、對口、加熱、熔接、冷卻和檢查共計7個過程。

1、下料

用專用割刀按要求尺度切開管道。切開管道時要留意不要跑線并緩緩旋進刀片,不要過于急進,會損壞刀片。當割刀難以旋轉(zhuǎn)時,應反向旋轉(zhuǎn)割刀,取出刀片,從頭跑線。

2、預熱

用pps風管液壓調(diào)理閥將預熱壓力調(diào)理到焊接要求壓力。調(diào)理辦法:鎖死加熱卸壓閥,液壓操作桿向前推動,觀看壓力表顯現(xiàn)壓力。未到達要求壓力時,松開加熱卸壓閥,使壓力表顯現(xiàn)降至零,從頭調(diào)理液壓調(diào)理閥,再鎖死加熱卸壓閥,直到壓力表到達要求壓力。

用焊機操控渠道上的溫度設(shè)定面板設(shè)定熱熔焊接的溫度,操控加熱板的溫度,以合作焊接面熔解。赤色顯現(xiàn)的是設(shè)定溫度、綠色顯現(xiàn)的是當時溫度,當面板上的紅燈跳到是綠燈上時,熱熔焊接就可以進行了。PPH熱熔溫度一般設(shè)定在195℃~205℃之間。

3、對口

① 挑選恰當?shù)哪>撸冒馐謱⑷劢庸芏喂潭ㄔ诓僮髑郎希?/div>

留意:固定時要將夾具兩頭緊固螺絲逐次旋緊,防止管段不水平;當兩管段在液壓操作桿退后到***時的距離不得小于電動切削機的厚度;各管段焊接面應杰出夾具40~50mm管段較長時,要留意全體水平。

② 液壓操作桿推動到***,將兩管段對口。目測焊接面的錯口,關(guān)于下半面則用手觸摸,要使兩個接縫水平。達不到要求時,則通過調(diào)理兩頭緊固螺絲以使焊縫無錯口,到達水平;

③ 目測兩焊接面接縫,要到達接縫無顯著缺口;如有,則用電動切削機磨口。將切削機置于操作架上,啟動切削機,再由另一人操縱液壓推動桿,將管段以設(shè)定壓力抵住切削機;目測焊接面切削,直到焊接面平齊停止。退后液壓夾具,取出切削機,放回東西放置架;

留意:退后液壓夾具后,不要急于將切削機停下,讓切削機轉(zhuǎn)幾圈后再取出??梢允购附用娓教?,防止呈現(xiàn)斷面。

④ 清潔焊接面,用潔凈布蘸取少量丙酮清洗焊接面。

4、加熱

從pps風管東西放置架上取出已到達要求溫度的加熱板。放在操作架上,一邊靠在焊接面的一面,推動液壓夾具,使壓力到達要求的熔接壓力。當焊接面熱熔翻邊到達1mm時,松開加熱卸壓閥,卸去加熱壓力,等待到一段時間后,就到達了焊接面熱熔對接的要求。

返回:常見問題

更新時間:2019-12-19 09:02????瀏覽:

更新時間:2019-12-19 09:02????瀏覽: